生物制藥潔凈守護者 高質量脈沖布袋除塵器的關鍵角色

在生物制藥生產領域,潔凈度是關乎藥品安全、有效性與合規性的生命線。生產過程中產生的粉塵,不僅是交叉污染的潛在風險,也可能影響精密設備的運行與員工的職業健康。因此,高效、可靠的除塵設備成為現代生物制藥廠不可或缺的基礎設施。其中,脈沖布袋除塵器,特別是設計精良的單機除塵設備,以其卓越的除塵效率與穩定性,成為保障生產環境潔凈度的中堅力量。

一、脈沖布袋除塵器的工作原理與核心優勢

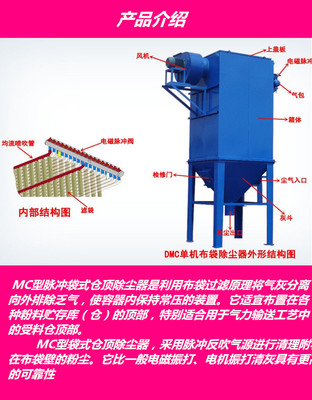

脈沖布袋除塵器屬于干式高效除塵設備。其核心機理是利用由特殊濾料(如滌綸、覆膜滌綸、PPS等)制成的布袋作為過濾介質。當含塵氣體由進風口進入除塵器后,在導流板作用下均勻通過濾袋,粉塵被阻留在濾袋外表面,凈化后的氣體則透過濾袋進入上箱體,經由排風口排出。

隨著過濾的進行,濾袋外壁的粉塵層逐漸增厚,設備阻力上升。此時,脈沖清灰系統自動啟動。壓縮空氣通過脈沖閥,在極短時間內(通常0.1-0.2秒)向濾袋內噴射一股高壓、短促的逆向氣流,使濾袋急劇膨脹、抖動,從而將附著在濾袋表面的粉塵層“震落”至下部的灰斗中,實現濾袋的再生。這一“脈沖噴吹清灰”過程自動化程度高,清灰徹底,且不影響正常的過濾作業,確保了除塵器能持續穩定地在低阻力下運行。

對于生物制藥廠而言,其核心優勢在于:

- 超高除塵效率:對于微米級及亞微米級的細小粉塵(包括部分藥粉),過濾效率通常可達99.9%以上,能有效滿足GMP(藥品生產質量管理規范)對空氣潔凈度的嚴苛要求。

- 處理風量范圍廣:單機設備即可處理從幾百到數萬立方米/小時的風量,靈活適應不同規模的產塵點,如原料粉碎、配料、混合、壓片、包裝等工序。

- 運行穩定可靠:脈沖清灰機制強勁且可調,能有效防止濾袋堵塞,保障設備長期連續穩定運行,維護工作量相對較小。

- 材質選擇針對性強:濾袋與箱體材質可根據所處理粉塵的特性(如濕度、酸堿性、靜電性)及工藝要求進行定制,例如采用防靜電濾料、食品級涂層或不銹鋼結構,確保與藥品生產環境的相容性與安全性。

二、何謂“質量好”的單機脈沖除塵設備?

在生物制藥應用場景下,“質量好”遠不止于除塵效率一項指標,它是一個貫穿設計、制造、運行全周期的系統工程,主要體現在:

- 卓越的設計與計算:

- 精準的過濾風速設計:針對制藥粉塵通常質輕、細密的特點,采用適宜的過濾風速(常低于常規工業應用),以降低設備阻力,延長濾袋壽命,并提升捕集效率。

- 均勻的氣流分布:優化的進風道與導流裝置設計,確保含塵氣體能均勻通過所有濾袋,避免局部沖刷磨損或過濾負荷不均。

- 高效的清灰系統:脈沖閥、噴吹管、氣包的設計需保證每一條濾袋都能獲得均勻、充足的清灰動力。高質量的電磁脈沖閥(如ASCO、SMC等品牌或同等品質)是清灰效果持久穩定的關鍵。

- 頂級的材料與制造工藝:

- 濾料選擇:通常選用表面光滑、覆膜處理的精細濾料,便于粉塵剝離和清灰,同時能有效攔截最細微的顆粒。濾袋的縫制工藝需精密,無毛刺或瑕疵。

- 結構材質:與物料接觸部分(如箱體、灰斗)常采用304或316L不銹鋼,確保耐腐蝕、無污染、易清潔消毒,符合GMP衛生標準。焊接需光滑平整,無死角,防止積塵或滋生微生物。

- 密封性能:設備的所有連接處(門、法蘭等)必須有優異的密封設計,通常采用食品級硅膠密封條,徹底杜絕泄漏,保持負壓操作環境。

- 智能化的控制與安全保障:

- 先進的控制系統:PLC控制單元能實現壓差定阻清灰、定時清灰等多種模式,并實時監控設備運行狀態(壓差、溫度、閥門動作等),具備故障報警與聯鎖停機功能。

- 完備的安全措施:對于可能產生可燃性粉塵的工序,設備需集成防爆裝置,如泄爆片、隔爆閥、靜電接地等,符合ATEX或NFPA相關防爆標準。

- 人性化設計:便捷的檢修門、無需進入箱體即可更換濾袋的設計(頂裝或側裝),大大降低了維護難度和停機時間。

- 專業的集成與售后服務:

- 系統集成能力:優秀的供應商不僅能提供單機設備,更能根據具體工藝點的產塵特性,設計合理的吸塵罩、管路系統和風機匹配,形成一套高效、節能的完整除塵解決方案。

- 技術支持和生命周期服務:提供專業的安裝指導、調試、操作培訓,以及及時的濾袋更換、設備檢修等售后服務,保障設備在整個生命周期內保持最佳性能。

三、

在生物制藥行業,選擇一臺“質量好”的脈沖布袋單機除塵設備,實質上是為藥品生產構建一道堅實、可靠的物理屏障。它不僅是滿足環保排放的合規工具,更是貫徹GMP理念、保障藥品內在質量、提升生產自動化與智能化水平的關鍵環節。投資于高品質的除塵設備,意味著投資于更低的產品風險、更穩定的生產工藝、更良好的企業形象以及更長遠的可持續發展能力。因此,制藥企業在選購時,應超越價格因素,深度考察設備供應商的技術底蘊、行業經驗、材質標準與服務承諾,從而為潔凈生產環境選擇真正值得信賴的“守護者”。

如若轉載,請注明出處:http://www.brightnow.cn/product/293.html

更新時間:2026-01-11 13:51:29